近日,中国钢铁工业协会、中国金属学会发文通报了2025年全国冶金科学技术奖评选结果,其中首自信公司智能工业领域优秀创新成果“数据驱动的热轧带钢控制模型关键技术研究与应用”,获得了技术专家们的一致好评,荣获三等奖。

冶金科学技术奖是我国冶金行业最具权威性的科技奖项之一,由中国钢铁工业协会、中国金属学会联合设立,旨在表彰在冶金科学技术研究、开发、推广应用等方面取得突出成果的单位和个人,激励行业科技创新,推动我国冶金工业的科技进步与高质量发展。该奖项的评选严格围绕技术创新性、应用价值、行业影响力等核心维度,获奖成果往往代表着当前冶金领域的技术前沿与实践标杆,是行业内科技实力的重要体现。

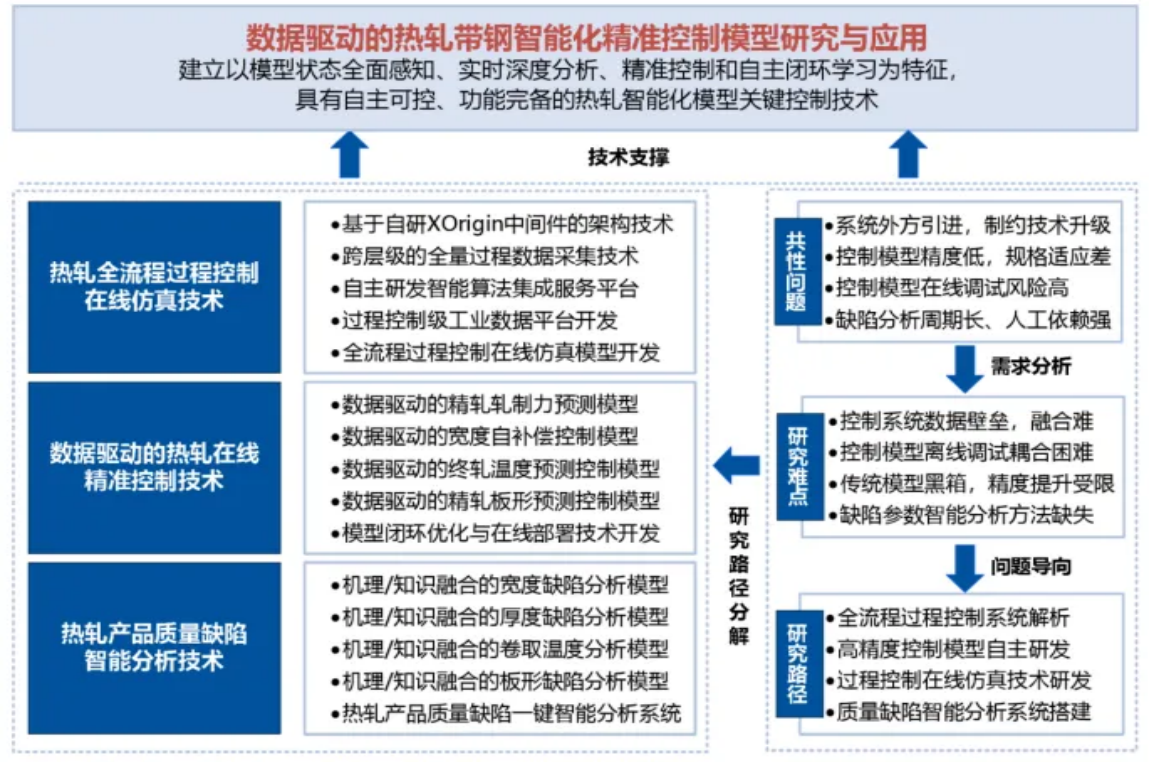

首自信公司智能工业事业部王海玉团队研发的“数据驱动的热轧带钢控制模型关键技术研究与应用”项目,自2020年6月份在首钢迁钢两条热轧产线逐步实施以来,建立了以模型状态全面感知、实时深度分析、精准控制和自主闭环学习为特征,具有自主可控、功能完备的热轧智能化模型关键控制技术,取得了良好的经济效益和社会效益。该项目基于智能算法的新一代热轧智能化控制模型在线应用,实现了热轧关键核心控制模型的精准预报,解决了原系统首块钢模型预报精度计算不高的问题,实现精轧轧制力(长遗传)模型预测精度达到95.5%,领先于国内外先进企业90%-95%的控制水平,在提升热轧过程控制模型精准控制,减少质量成本损失方面近三年累积创效数亿元。

在以往的钢铁生产中,热轧过程控制系统多依赖国外引进,核心模型与控制软件犹如“黑匣子”,使得我国钢铁企业在技术创新与自主可控方面面临诸多限制。同时,传统热轧过程控制模型存在精度水平不够、模型功能缺失、自适应性差、人工经验依赖性强等问题,严重制约了生产效率与产品质量的提升。而智能制造能力表现出的产品质量缺陷、分析周期长、溯源困难等问题,也阻碍着钢铁企业的高质量发展。面对挑战,王海玉团队勇挑重担,深入开展技术攻关。团队成员凭借扎实的专业知识和丰富的实践经验,提出多种创新方案并并行测试。经过不懈努力,团队成员从热轧全流程过程控制在线仿真、数据驱动的热轧在线精准控制、热轧产品质量缺陷智能分析技术三方面入手,研发了数据驱动的热轧带钢控制模型关键技术,控制模型研发效率、模型控制精度、缺陷分析效率与准确性全面优于外方引进技术,实现了带钢热轧过程控制的模型状态全面感知、实时深度分析、精准控制和自主闭环学习:

一、该项目创新研发了面向过程控制级的热轧全流程过程控制系统在线仿真技术,开发了集数据采集、智能算法平台、跨平台闭环控制于一体的热轧过程控制级工业数据平台、算法服务平台、基于XOrigin的热轧工业数据平台以及“粗轧-精轧-层冷”全流程过程控制在线仿真系统,实现了生产过程核心模型与关键参数的静态/动态精准模拟、实时调优,显著提升了控制模型在线优化迭代效率与安全性,满足了数据管理与应用的需求,显著提高了自动化控制水平,实现了发现问题到解决问题的自动闭环控制实施。

二、该项目首创了数据驱动的热轧智能化精准控制成套模型。这是机理模型与智能算法相结合的新一代智能化精准控制成套模型,对国外引进的轧制力、宽度、温度、板形等核心模型全部实现了替换及升级,解决了传统热轧过程控制模型换规格精度低、自适应性差、人工经验依赖性强的技术难题。同时,该项目开发出基于智能算法的新一代热轧智能化模型、智能化精轧宽展预测模型+宽度自动补偿模型,避免了操作人员频繁干预宽度补偿,减小了岗位劳动强度,填补了宽度控制技术空白。

三、该项目还研发了数据与知识融合驱动的热轧质量缺陷一键分析系统、数据与知识融合驱动的一键化分析系统。基于自主开发的专家知识样本库与智能化分析流程,森林算法与分类模型,首次形成了集厚度、宽度、温度、板形等关键质量缺陷分析为一体的整套系统,解决了传统质量缺陷分析周期长、追溯困难、人工依赖性强等瓶颈难题。

此次获奖是首自信公司在工业智能化领域持续创新的有力见证,充分彰显了首自信公司在技术创新领域的软实力。进一步提升了公司软件产品的市场竞争优势以及首自信品牌在行业内的影响力,为公司后续的技术推广提供了有力的保障。