热轧产线生产的带钢上下表面会由于多种因素产生面翘皮、卷渣、彗星状压入等质量缺陷,这些缺陷部位如不做修复处理,则会造成产品质量不合或降级,进而导致客户的流失和企业效益的减少。经对钢铁企业调研,目前带钢表面质量缺陷大多数只能依靠下游处理线如拉矫机组、平整机组或重卷机组做人工修磨处理,所以一种自动修磨系统的开发与应用被提上日程。

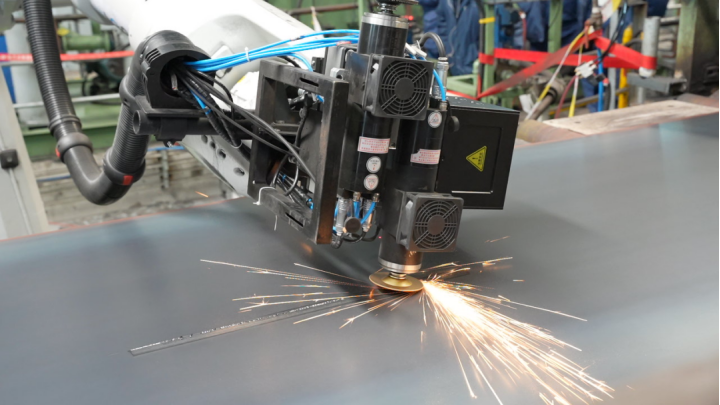

首自信公司自主研发的热轧拉矫产线自动修磨系统,将机器视觉识别、模型算法、机器人、产线一二级自动化控制系统充分融合的技术方案,形成的一套应用于热轧带钢上下表面缺陷自动检测、自动修磨的产品。该系统实现了智能设备代替人工,自动完成带钢表面缺陷拍照、识别、修磨路径规划、缺陷跟踪定位、机器人自动修磨、恒力修磨控制、修磨后缺陷校核、产线安全联锁等功能,较之前人工修磨效率提升了30%以上,大幅提高了经济效益。

【功能亮点】

1、该系统与产线自动控制系统紧密结合,可做到实时联动,精准检测、定位、修磨缺陷,并能实现修磨后的校核。

2、图像采集使用德国Basler相机和日本Computar镜头组合,具有高对比度、清晰度及低失真率。

3、图像识别模型采用传统bing模型和segformer深度学习模型相融合的方式,可以结合客户提供的缺陷图像和现场拍摄的缺陷做模型训练,实现快速、准确完成缺陷识别。

4、采用国内先进的恒力修磨装置,修磨力矩可根据带钢特性进行调整。

【应用成效】

以某客户实践为例:

1、该系统实现了热轧带钢产线上下表面缺陷自动检测和缺陷表面的自动修磨。

2、该系统可以适应产线最大生产速度需求,在产线最大速度达150m\min时,相机依然可以清晰采集到带钢缺陷,每卷平均修磨时间从1小时降至0.5小时,大幅提高修磨效率。

3、系统的应用避免了操作人员直接参与修磨作业,降低作业安全风险。

4、该系统缺陷查全率及查准率≥95%;机器人自动修磨成功率≥95%。

作为冶金行业智能化领域的领军企业,首自信公司具备了钢铁制造全流程的工业机器人应用、高度自动化与智能化的智能仓储建设和原料厂智能化建设能力,形成拆带、贴标、取样、捞渣等13种机器人产品;天车智能防摇、无人/远控天车和仓储无人化等12种智能仓储产品;堆取料机无人化、数字化料场和料场智能管控等3种智能料场产品,为首钢基地和多家首钢外部大型钢铁企业提供智能装备整体解决方案。

未来,首自信公司将持续加大技术研发投入,深化场景应用,为钢铁企业绿色化转型,提供专业的机器人应用定制化服务,一站式智能仓储的设计、规划、集成与运维服务和高效率低成本无人化的智能料场功能设计与建设等服务,满足钢铁行业客户操作无人/少人化与3D岗位撤离,物流仓储高效化与智能化等需求。为中国钢铁工业的高质量发展贡献力量。