首自信公司自主研发的热轧带钢修磨机器人系统,今年以来在钢铁基地上线后,每月均能提前完成热轧缺陷卷的修磨任务,且进行了大量人工无法完成的下表面修磨,较之前人工修磨效率提升了30%以上,经济效益显著。

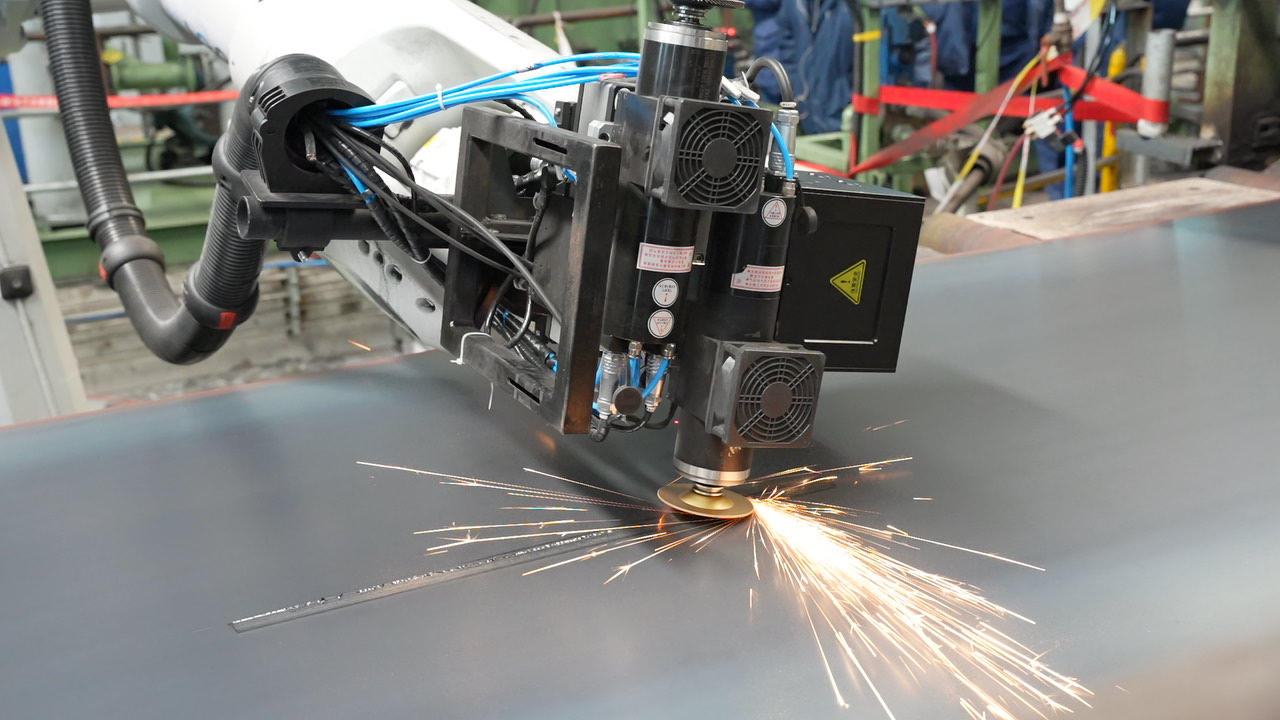

该修磨机器人系统由工业机器人、修磨装置和缺陷检测系统三部分组成,通过对热轧带钢缺陷进行检测、定位和自动修磨等流程,完成了带钢上下表面缺陷的消除,同时系统还具备修磨后缺陷复核功能,能将修磨结果实时反馈到人机界面,做到了修磨闭环管控。修磨机器人就像一个“小精灵”,灵动地在热轧带钢上“跳舞”。

热轧带钢在生产过程中受到多重因素的影响,会在其上下表面产生卷渣、面翘皮、异物压入等缺陷。部分企业采用在热轧后续处理线上人工修磨的方式来处理这些缺陷,但人工修磨技术会带来种种问题:一是效率低,操作人员需将产线速度降至很低,肉眼寻找缺陷,发现缺陷后再进行人工修磨,大大降低了修磨效率;二是受空间限制,只能完成局部修磨,由于人工修磨对带钢的姿态要求较高,当前大部分处理线的设备布局,操作人员无法寻找、打磨下表面缺陷,只能修磨上表面;三是不管是寻找缺陷还是打磨缺陷,都需要打磨人员进入产线内,与远程操作人员联系沟通设备启停,打磨时又涉及手持电动工器具的正规操作,这无疑增加了作业人员的安全风险。

首自信公司成立首迁运行事业部热轧作业区修磨机器人创新团队,在无资料、无成功案例的情况下,从零开始对带钢表面缺陷自动修磨系统展开了研发工作,尤其是缺陷检测系统应用了前沿的人工智能技术。在突破了重重难关后,全自动修磨机器人成功在热轧拉矫产线落地,实现毫米级视觉定位系统,替代非增值人工动作,同时通过固化最佳修磨参数,减少经验依赖,将作业人员安全风险值140降低到了14,从而消除了过度加工与安全隐患。

该系统通过多种创新举措攻克了人工智能在复杂工况下的应用、工业机器人与修磨装置的高效结合及缺陷精准定位等难题60余项,并申请了4项发明专利,1项实用新型专利,1份软件著作,在核心期刊上发表论文1篇。产品上线应用成效显著,大幅度提升修磨效率降低作业风险,助力生产单位完成1000万元以上的年经济效益。通过对市场的调研,该项产品有良好的推广前景,为首自信公司打造高端产品贡献了创新力量。